Для обдирки и шлифовки зеркала потребуются шлифующие порошки, а для полировки полирит или крокус. Если вы не в состоянии приобрести эти материалы, придется их приготовить самому. В качестве шлифующих материалов применяют многие естественные и искусственные материалы, например, искусственные алмазы, корунд (окись алюминия), наждак (корунд, загрязненный гематитом, пиритом, магнетитом, слюдой), карбид кремния (карборунд) -

Таблица 5. Гранулометрический состав шлифующих порошков

Средний размер зерен, мм |

Обозначение по ГОСТ |

Обозначение в английской системе |

0,35—0,25 |

№ 25 |

№ 70 |

0,25—0,20 |

№ 20 |

№ 80 |

0,20—0,12 |

№ 12 |

№ 120 |

0,12—0,08 |

№ 8 |

№ 180, или трехминутник |

0,08—0,06 |

№ 6 |

№ 280, или пятиминутник |

0,04 |

М40 |

— 10-минутник |

0,028 |

М28 |

№ 325, или 15-минутник |

0,02 |

М20 |

№ 400, или 30-мипутпик |

0,014 |

М14 |

№ 600, или 60-минутник |

0,01 |

М10 |

— 120-мннутник |

0,007 |

М7 |

— 240-минутник |

твердый материал, применяемый для обдирки, но малопригодный для тонкой шлифовки, так как случайные твердые частицы царапают поверхность. Электрокорунд применяется для всех стадий обработки, но более всего подходит для тонкой шлифовки. Карбид бора применяется для сверления отверстий и на первых стадиях шлифовки.

Таблица 5 показывает гранулометрический состав стандартных абразивных фракций.

Грубые порошки (шлифзерно) в домашних условиях можно получить, разбив на куски наждачный круг и затем измельчив их в ступе. При этом многие зерна разрушаются и порошок получается очень неоднородным. А. А. Михеев раздавливал мелкие обломки наждачного камня между двумя стальными плитами, становясь сверху на них и вращаясь из стороны в сторону [7]. Можно собирать порошок на лотке заточного станка. Но в этом случае вместе с абразивным порошком попадут и опилки металла. Чтобы избавиться от них, собранный порошок взбалтывают в воде и добавляют 20 % серную кислоту (5 мл на 1 литр воды). Через 2 часа выделение пузырьков водорода прекращается, что указывает на прекращение реакции. После этого нужно сделать пару промывок для того, чтобы удалить из раствора остатки кислоты и образовавшейся соли.

Полученный абразивный порошок содержит зерна самых различных размеров, и его нужно рассортировать по размерам (по фракциям). Самые крупные зерна можно просеять через сита с соответствующими отверстиями. Как определить размер отверстий? Положим сито на миллиметровую линейку и с помощью лупы оценим размер отверстий. Особой точности здесь не нужно. Как пронумеровать абразивы? Возьмем три сита с ячейками размером 0,35, 0,25 и 0,20 мм. Просеем порошок через сито 0,35 мм. Оставшиеся на сите частицы выбросим или оставим для самых грубых работ. Провалившийся порошок просеем через сито с ячейками 0,25 мм. Ясно, что на этом сите останутся зерна с размерами зерен от 0,25 до 0,35 мм. Назовем этот порошок № 25. Провалившийся порошок просеем через сито 0,20 мм, остаток назовем № 20. Номер порошка присваивается по размеру ячеек сита, на котором он остается — по минимальным размерам фракции.

Самые частые сита могут быть сделаны из металлических сеток для масляных фильтров. Их ячейки так малы, что сухой порошок практически не просеивается. Поэтому на сито выливают порошок, взболтанный в воде. Самые мелкие абразивы лучше разделить, взбалтывая в воде и давая им отстояться. Ясно, что в первую очередь осядут более крупные зерна, а мелкие позже. Скорость опускания частицы в воде определяется законом

![]() ,

,

в этом уравнении r — плотность оседающей частицы (плотность корунда r =4 г/см3, электрокорунда 3,2 г/см3, карбида кремния 3,2 г/см3, карбида бора 2,5 г/см3). Все размеры в см. Скорость оседания частицы электрокорунда М 28 (d=О,0028 см) равна 0,103 см/с. Предположим, частица опускается в столбе воды высотой 100 см. Очевидно, что этот путь она пройдет за 16 мин, или приблизительно за 15 мин. Частица электрокорунда М7 (0,0007 см) опустится в этом столбе за 240 мин. В английской системе эти фракции так и назывались: 15-минутник, 240-минутник. Вместо банки высотой 100 см можно взять банку другой высоты, например, 25 см, тогда время оседания частиц будет в 4 раза меньше, 15-минутник осядет за 4 минуты, а 120-минутник за 30 мин.

В широкую банку высотой чуть больше 25 см нальем теплой кипяченой воды и высыпем примерно 100 г порошка всех фракций. Чтобы мелкие зерна не слипались в хлопья (флоккулы), нужно добавить дефлокулатор. Это может быть силикатный (конторский) клей в количестве 3—5 г на литр воды. Все это взмутим чистой деревянной палочкой. После этого дадим воде отстояться. Через 30 мин воду с самой мелкой, не успевшей осесть фракцией сольем с помощью сифона, держа его конец на высоте 3—4 см над уровнем осевшего порошка, в банку или эмалированное ведро объемом в 3—4 раза больше, чем первая банка.

После этого в первую банку снова нальем воду, добавим дефлокулатор, все взболтаем и дадим снова отстояться 30 мин. Не осевший порошок снова сольем во вторую банку. Повторим операцию 3—4 раза, пока вода в первой банке после взмучивания и отстойки не станет практически прозрачной. Если высота банки 25 см, то во второй банке окажется 120-минутник (М10) и более мелкий порошок. Он потребуется на самых тонких стадиях шлифовки.

Теперь аналогичным способом взболтаем порошок в первой банке и дадим ему отстояться в течение 15 мин, собирая во второй банке фракцию 60-минутную, или М14. Время отстаивания каждый раз будем сокращать вдвое. В результате образуются фракции М20, М28 и М40. После наполнения второй банки каждый раз порошку дадим полностью отстояться. Кашицу со дна банки перенесем в пластмассовые бутылочки с пробками, имеющими небольшие (1—2 мм) отверстия. Высушивать порошки не нужно — при высыхании они могут слипаться в комочки, кроме того, наносить их на шлифовальник нужно все равно влажными. Сверху слоя порошка наливаем слой воды толщиной 3— 5 мм. Перед началом работы взболтаем порошок и, нажимая на бутылочку, через отверстие в крышке нанесем его на шлифовальник.

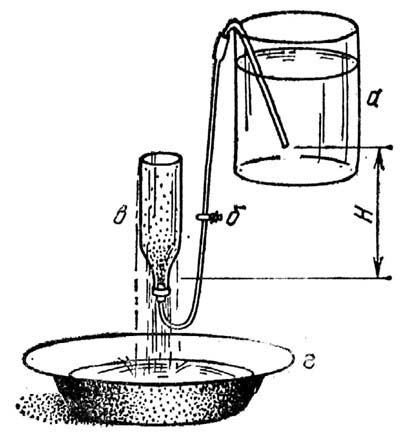

Описанный метод разделения абразива на фракции основан на различной скорости падения частиц в воде. Возможен и другой способ — вымывание частиц потоком воды, поднимающейся вверх [17]. Отстойник (рис. 25) представляет собой бутылку с отрезанным горячей проволокой дном (на худой конец воронку). К горлышку подведена резиновая трубка, через которую подается с одинаковым напором вода. В бутылку насыпают и взбалтывают порошок. Напор регулируется с помощью зажима наподобие тех, которые применяются в медицинских капельницах. Скорость подъема воды устанавливается на практике. Сначала определяют объем воды, вытекающий через край бутылки за единицу) времени. Потом делят этот объем на площадь сечения бутылки вверху. Например за t=1 мин вытекает u =1 литр (1000 см3) воды. Диаметр бутылки равен 10 см. Значит площадь сечения равна S= 78 см2, а скорость ее вытекания равна

.

.

Эта скорость годится для вынесения из бутылки всех фракций от 0,04 мм (М40) и мельче. Уменьшив скорость мы добьемся того, что выноситься будет только более мелкий абразив.

Если наш прибор содержит один отстойник, то вынесенный абразив соберется в широком тазу внизу отстойника.

Рис. 25. Схема разделения абразивов: а - банка с дистиллированной или прокипяченой и отстоявшейся водой; эта "водонапорная башня" дает постоянный напор воды, который зависит только от высоты H верхнего конца резиновой трубки, б - зажим регулирующий расход воды, в - отстойник, г - таз для сбора абразива

Но можно собрать систему из нескольких отстойников, следующих друг за другом. Их диаметры должны быть различными: для каждой следующей бутылки или воронки в 1,4 раза (площадь сечения в 2 раза) больше предыдущей. С некоторыми усовершенствованиями эта технология применяется в абразивной промышленности [17]. Об изготовлении абразивных порошков из алмазных паст можно прочесть в журнале “Земля и вселенная” [21].

Предыдущий параграф |

Глава вторая |

Следующий параграф |