Если шлифовка шла на достаточно твердом шлифовальнике, то полировка производится на относительно мягком полировальнике. Существует довольно много способов изготовления полировальников — нанесения смолы на металлическую основу. Мы опишем три из них.

Первый напоминает изготовление шлифовальника из эпоксидной смолы. На лицевую поверхность зеркала кладем пару кругов из промокательной или другой мягкой пористой бумаги, которая должна защитить зеркало от резкого перегрева в момент выливания на него смолы. Поверх промокательной бумаги укладываем круг из алюминиевой фольги, которую можно купить в хозяйственных магазинах.

Вокруг зеркала сделаем бортик из мокрой толстой бумаги в два слоя высотой в 5 мм над поверхностью зеркала. Выльем на фольгу разогретую до консистенции сметаны смолу (рис. 39). Когда уровень смолы выровняется с верхним краем бортика, положим на смолу подогретый металлический диск, протерев его предварительно скипидаром, и

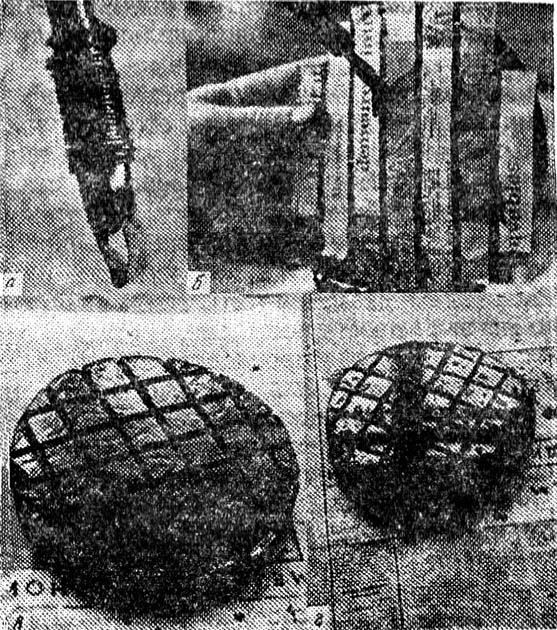

Рис. 39А. Изготовление смоляного полировальника с помощью паяльника: а - зеркало укрыто двумя слоями промокательной бумаги, б - на уложенную поверх бумаги фольгу наливается смола, в - на незатвердевшую смолу укладывается подогретый шлифовальник, г - фольга легко сдирается с затвердевшей смолы

оставим остывать на смоле. Толщина слоя смолы должна быть около 5 мм.

Через 10 минут смола достаточно затвердеет, и мы сможем снять основание полировальника вместе со смолой. Перевернем его смолой вверх и удалим фольгу, которая снимается очень легко. Можно обойтись и без бумажного бортика. Тогда наплывы смолы за край шлифовальника сколем мокрым ножом.

Окончательную форму полировальнику мы придадим на отшлифованной поверхности зеркала, но сначала нужно изготовить канавки, назначение которых станет ясным несколько позже.

Для изготовления канавок на жало электропаяльника прикрутим толстой медной проволокой наконечник из жести. Нарежем полоски газеты длиной примерно 150 мм и шириной 20 мм. Смочим и уложим их на поверхность смолы

Рис. 39Б. Продолжение работы над полировальником: а - наконечник из жести, б - прорезание канавок горячим паяльником, в - готовый полировальник, г - сетка канавок смещена относительно центра полировальника (показан кружком)

параллельно друг другу с интервалом 5 мм. На края банки со смолой установим полировальник вертикально, рабочей стороной к себе и полосками вертикально. Подведем наконечник паяльника к одному из промежутков между полосками газеты и начнем прорезать горячим наконечником канавку, ведя паяльник снизу вверх и касаясь его жалом металлического диска. Расплавленная смола по желобку наконечника будет стекать вниз в баночку со смолой. Прорезав ряд канавок в одном направлении, укладываем мокрые полоски газеты в перпендикулярном направлении к уже прорезанным канавкам и прорезаем второй ряд канавок. Глубина канавок должна равняться толщине слоя смолы, так, чтобы каждый квадратик действовал как маленький самостоятельный полировальник. Важно проследить, чтобы все квадратики были аккуратными и одинаковыми. Но важно также и то, чтобы в целом сетка канавок не была симметричной относительно центра полировальника. Для этого надо, чтобы с центром полировальника не совпадали ни канавки, ни центры квадратиков.

После того как все канавки прорезаны, отформуем полировальник окончательно. Нагреем его в теплой (50—60°) воде, смочим теплой водой зеркало и, уложив теплый полировальник рабочей поверхностью вверх на станок, а поверх него зеркало, начнем “полировку” без крокуса, делая это точно так же, как и при шлифовке. Слишком больших давлений здесь не нужно, так как канавки могут искривиться. Наша задача добиться того, чтобы вначале неровная и довольно матовая поверхность смолы стала ровной и зеркально блестящей. Нужно проследить за тем, чтобы на поверхности квадратиков не было ямок от мелких пузырьков воздуха, которые попадают между стеклом и смолой. Один-два пузырька не страшны, но сеточка мелких пузырьков на той или иной зоне непременно приведет к зональной ошибке. Участки полировальника, ослабленные сколами смолы, ямками от пузырей и т. п., полируют менее интенсивно, и на этих зонах зеркала образуются валики. Обилие подобных неоднородностей приводит к “долгоиграющей пластинке” на зеркале. Впрочем, при описанном способе получения полировальника этот дефект встречается очень редко.

Надо помнить, что во время формовки полировальника зеркало должно постоянно быть мокрым, иначе оно может накрепко приклеиться к смоле, и тогда придется нагревать полировальник и снимать зеркало вместе со смолой. Если такое случится, то сдирать смолу со стекла можно только деревянной палочкой, чтобы не поцарапать зеркало. Затем остатки смолы надо стереть ваткой, смоченной в бензине или керосине, и после этого вымыть зеркало водой с мылом.

Второй способ изготовления полировальника также проводится в два приема: отливка с изготовлением канавок и формовка.

Отливку ведем на резиновый коврик с взаимно пересекающимися ребрами. Эти ребра в сечении должны быть трапецеидальными или, как сказал бы литейщик, они должны иметь конусность.

Укладываем коврик на зеркало ребрами вверх. Если зеркало мало и края коврика свисают, подложим под них

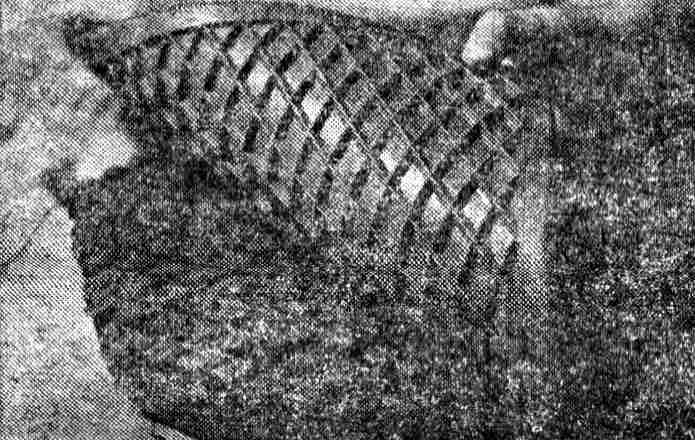

Рис. 40. Отливка полировальника на коврике. Излишки смолы скалываются мокрым ножом

что-нибудь, чтобы образовалась вогнутая поверхность приблизительно той же кривизны, что и зеркало.

Приготовим 2—3 см3 (один наперсток) смеси воды и полирита. Смесь должна быть достаточно густой. С помощью щетинной кисти закрасим полиритом ту часть коврика, которая лежит на зеркале. Сразу же выльем на коврик расплавленную смолу, чтобы она заполнила ямки, поднимаясь до уровня ребер.

Уложим на смолу шлифовальник рабочей стороной к смоле или любой металлический круг достаточной толщины (табл. 4). Через 10 минут снимем полировальник с коврика (рис. 40). Теперь сколем излишки смолы на краю мокрым перочинным или сапожным ножом.

Дальше нагреем полировальник в теплой воле до тех пор, пока смола немного не размягчится. Уложим полировальник на тумбу и начнем зеркалом формовать его. Для этого надо двигать зеркало на нем, как во время шлифовки, добиваясь того, чтобы на поверхности смолы не осталось ямок и вся она заблестела. Возможно, что канавки несколько заплывут. Тогда их надо подровнять мокрым ножом. Если образуются сколы, их нужно заполнить смолой. Для этого нагретым наконечником на жале паяльника надо прикоснуться к кусочку смолы и капнуть смолой в ямку. После этого следует мокрым пальцем подровнять и заново отформовать весь полировальник. Если нет паяльника с наконечником, можно к кусочку смолы поднести горящую спичку.

Рисунок ребер на резиновом коврике может быть различным: они могут пересекаться под прямым углом, под углом в 60°, образовывать шестиугольные ячейки и т. п. Здесь важно только, чтобы рисунок был однообразным по всей поверхности и несимметричным относительно центра полировальника.

Третий способ заключается в том, что смолу выливают на фольгу или мокрый пергамент (можно на кальку). Пока она мягка, мокрой деревянной линейкой проводим систему взаимно перпендикулярных канавок, подправляя их, если они заплывают. Дадим смоле окончательно затвердеть. После этого снимем слой с фольги или пергамента и разломим смолу на квадратики, как шоколадную плитку.

Теперь эти квадратики надо уложить на подогретую и протертую скипидаром (для лучшего сцепления) основу полировальника — металлический круг. Желательно, чтобы эта основа имела выпуклую форму того же радиуса кривизны, что и зеркало. Это нужно для того, чтобы слой смолы имел на всей площади полировальника примерно одинаковую толщину. Кстати, это желательно и для полировальников, описанных выше. К этому есть два простых пути. Во-первых, можно приготовить полировальник непосредственно на выпуклом шлифовальнике или сделать еще один диск с эпоксидным слоем по радиусу кривизны зеркала. Второй путь заключается в том, что алюминиевую пластину относительно небольшой толщины (для 150-миллиметрового зеркала она должна иметь толщину 10—12 мм) кладем на ровную поверхность песка и с силой тяжелым молотком бьем в центр круга, постоянно проверяя, как ведет себя обратная сторона диска. Таким образом, можно получить заготовку подходящей кривизны.

В ходе полировки канавки заплывают. Подравниваем их края острым концом мокрого ножа. Полировальник обильно смачиваем водой, и осколки смолы постоянно смываем. Наклон стенок канавки 45°, ее глубина должна быть до основания полировальника.

Предыдущий параграф |

Глава вторая |

Следующий параграф |